Технологии цифровизации нефтедобывающих предприятий

Обзор на тему

Выгоды от внедрения «интеллектуальных» месторождений

-1-

Увеличение добычи от 2 до 6%

Сокращение потерь; Оптимизация систем

-2-

Сокращение расходов от от 11 до 21%

Операционные и проекты расходы; Расходы на эксплуатацию оборудования

-3-

Увеличение запасов от 1 до 2%

Увеличение коэффициента извлечения нефти

Источник: Данные о выгодах внедрения интеллектуальных месторождений основываются на анализе кейсов других международных клиентов (опыт Accenture), исследованиях CERA (Cambridge Energy Research Associates) и SPE (Society of Petroleum Engineers)

- Сокращение потерьБыстрая идентификация областей потерь и разрешение ограничений;

Увеличение качества выявления причин потерь и составление более точного списка корректирующих мероприятий;

Увеличение контроля за производственным оборудованием на соответствие планам; - Оптимизация системОптимизация цикла нагнетания воды в скважине;

Оптимизация контроля производственных процессов;

Оптимизация управления интегрированными производственными процессами и залежами; - Операционные и проектные расходыБолее качественное управление знаниями в области производства;

Улучшенная методология управления изменениями в рамках проектов;

Более качественное управление знаниями по выявленным причинам инцидентов в операционных процессах; - Расходы на эксплуатацию оборудованияНаличие результатов анализа поломок оборудования;

Акцент на предупредительном техническом обслуживании оборудования и сокращение количества корректирующих ремонтов оборудования; - Увеличение коэффициента извлечения нефтиБолее качественное управление знаниями в области характеристик пластов;

Предоставление более качественных рекомендаций по бурению в долгосрочной перспективе;

Технологии «интеллектуальных» месторождений

Источник: Журнал «PROнефть» (27.09.2018)

Shell

(Салым Петролеум Девелопмент)

(Салым Петролеум Девелопмент)

SMART FIELD

Один из основных компонентов «умного месторождения» (Smart Field) – «умная скважина» (Smart Well), призванная обеспечить максимальный дебет при минимальных затратах.

Технология «Smart Well» позволяет с помощью систем телеметрии обеспечивать оптимальные режимы и надежность работы погружного оборудования, а также при необходимости удаленно производить регулировку технологического режима работы скважин. Также система интегрированной модели месторождения может сделать прогноз разработки месторождения с изменившимися условиями, то есть адаптировать все системы к новым условиям эксплуатации нефтегазового актива».

В составе Smart Field также используются системы управления высокого уровня (ERP-системы), позволяющие увязать собственно добычу с остальными бизнес-процессами, протекающими на предприятии. Поскольку речь идет об энергоемкой отрасли, немаловажный компонент интеллектуального месторождения – «умные» системы распределения электроэнергии и водоснабжения.

Компания «Салым Петролеум Девелопмент» (СПД) – СП «Шелл» и «Газпром нефть» – первой в России оборудовала весь фонд скважин системами удаленного мониторинга и управления «умные месторождения». Проект стартовал в 2008 г. На сегодняшний день компания оборудовала все нагнетательные и водозаборные скважины на Салымских месторождениях «умной» технологией по забору, закачке и подготовке воды Fieldware Water Injection System. Любой сотрудник компании, имеющий доступ в домен системы «умных месторождений», будучи на площадке месторождения или в офисе компании, может в реальном времени отслеживать и изменять параметры и уровни закачки и откачки из водяных резервуаров, а также параметры подачи нагнетательных насосов и давления.

Схожая технология реализована и на всех добывающих скважинах Салымской группы месторождений. Комплекс «умных» технологий — Salym Fieldware Production Universe, Fieldware Well Test и Fieldware ESP — позволяет удаленно осуществлять мониторинг и наблюдение за работой ЭЦН (Электроприводной центробежный насос) и в режиме реального времени контролировать проведение замеров по скважинам с подтверждением результатов и получать сигнал об отклонении параметров от диапазона нормальной эксплуатации.

Для оптимизации работ по планированию нефтедобычи на Салымском нефтепромысле развернута программная технология Integrated Production System Modeling. Ею оборудованы как системы водозабора и закачки воды, так и добывающие скважины.

В рамках проекта была разработана и внедрена информационная система «Андон». Она помогает в реальном времени отслеживать отклонения в работе скважины путем использования цветовых индикаторов. Если показатели той или иной скважины выходят за пределы установленного диапазона, оператору на электронную почту моментально приходит автоматическое уведомление. Это позволяет фокусировать внимание на возникающих проблемах и оперативно осуществлять мероприятия по их разрешению, улучшая процесс нефтедобычи и закачки воды.

В составе Smart Field также используются системы управления высокого уровня (ERP-системы), позволяющие увязать собственно добычу с остальными бизнес-процессами, протекающими на предприятии. Поскольку речь идет об энергоемкой отрасли, немаловажный компонент интеллектуального месторождения – «умные» системы распределения электроэнергии и водоснабжения.

Компания «Салым Петролеум Девелопмент» (СПД) – СП «Шелл» и «Газпром нефть» – первой в России оборудовала весь фонд скважин системами удаленного мониторинга и управления «умные месторождения». Проект стартовал в 2008 г. На сегодняшний день компания оборудовала все нагнетательные и водозаборные скважины на Салымских месторождениях «умной» технологией по забору, закачке и подготовке воды Fieldware Water Injection System. Любой сотрудник компании, имеющий доступ в домен системы «умных месторождений», будучи на площадке месторождения или в офисе компании, может в реальном времени отслеживать и изменять параметры и уровни закачки и откачки из водяных резервуаров, а также параметры подачи нагнетательных насосов и давления.

Схожая технология реализована и на всех добывающих скважинах Салымской группы месторождений. Комплекс «умных» технологий — Salym Fieldware Production Universe, Fieldware Well Test и Fieldware ESP — позволяет удаленно осуществлять мониторинг и наблюдение за работой ЭЦН (Электроприводной центробежный насос) и в режиме реального времени контролировать проведение замеров по скважинам с подтверждением результатов и получать сигнал об отклонении параметров от диапазона нормальной эксплуатации.

Для оптимизации работ по планированию нефтедобычи на Салымском нефтепромысле развернута программная технология Integrated Production System Modeling. Ею оборудованы как системы водозабора и закачки воды, так и добывающие скважины.

В рамках проекта была разработана и внедрена информационная система «Андон». Она помогает в реальном времени отслеживать отклонения в работе скважины путем использования цветовых индикаторов. Если показатели той или иной скважины выходят за пределы установленного диапазона, оператору на электронную почту моментально приходит автоматическое уведомление. Это позволяет фокусировать внимание на возникающих проблемах и оперативно осуществлять мероприятия по их разрешению, улучшая процесс нефтедобычи и закачки воды.

Результаты внедрения

1

Интеллектуальная оптимизация работы скважин Салымских месторождений позволило снизить недобор, связанный с незапланированным отставанием. Время отклика при выходе скважины на режим сократилось. Раньше для повторного запуска и стабилизации работы скважины требовалось до двух суток, сегодня «умные месторождения» позволяют сделать это менее чем за один час. Наряду с применением других передовых технологий и подходов это позволило повысить коэффициент эксплуатационной готовности объектов до 97%.

2

Существенно возросло время наработки на отказ (ВННО - технический параметр, характеризующий надёжность восстанавливаемого прибора, устройства или технической системы. Средняя продолжительность работы устройства между отказами, то есть показывает, какая наработка в среднем приходится на один отказ) ЭЦН (Электроприводной центробежный насос): с 500 до 750 суток.

3

В целом благодаря реализации проекта по управлению скважинами и коллекторами СПД повысила добычу в среднем на 2–2,5% в год.

4

Возросла возможность выявлять аномалии и отклонения от рабочих диапазонов на ранних этапах и предотвращать их. Системы визуализации, работающие по принципу светофора, позволяют операторам сосредоточиться на проблемных скважинах.

5

Позволило снизить эксплуатационные расходы. Благодаря постоянному увеличению ВННО ЭЦН удалось увеличить количество кустов, обслуживаемых одним оператором с 1:10 до 1:80.

6

Улучшилось качество контроля за разработкой скважин и месторождений за счет непрерывного совершенствования процесса стабилизации рабочего давления на скважине, в результате чего достигнуто увеличение объема добычи и улучшение качества контроля за целостностью коллектора. Наряду с этим удалось упорядочить распределение и отчетность по углеводородам.

7

Удалось сократить риски в области промышленной безопасности и охраны труда Автоматизация позволила выполнять операции по оптимизации добычи в режиме удаленного доступа. Уменьшилось количество спускоподъемных операций с ЭЦН, а количество выездов на скважины сократилось с 40 до 7-8 в месяц.

ЛУКОЙЛ

Стратегия «Цифровой Лукойл 4.0»

Стратегия «Цифровой Лукойл 4.0»

Рисунок 2 «Примеры цифровых двойников»

1. «Цифровые двойники» - математическая или вычислительная модель производственных и бизнес-процессов. Позволяет моделировать поведение объектов управления для принятия оптимальных решений (рис. 2).

2. «Цифровой персонал» - персонал, оснащенный современными цифровыми устройствами. Позволяет значительно повысить производительность труда за счет использования технологических решений.

2. «Цифровой персонал» - персонал, оснащенный современными цифровыми устройствами. Позволяет значительно повысить производительность труда за счет использования технологических решений.

Рисунок 3 «Этапы роботизации»

3. «Роботизация» - Роботизация физического труда реализуется с помощью роботов и дронов, а интеллектуального – с помощью машинного обучения и когнитивных технологий. Концепция «цифровой труд» (digital labor) является сочетанием этих подходов (рис. 3).

2. «Цифровая экосистема» - способ организации взаимодействия заинтересованных лиц на всей цепочке создания ценности. В цифровой экосистеме взаимодействуют как люди, так и автоматизированные агенты.

2. «Цифровая экосистема» - способ организации взаимодействия заинтересованных лиц на всей цепочке создания ценности. В цифровой экосистеме взаимодействуют как люди, так и автоматизированные агенты.

ЛУКОЙЛ + ITPS

LIFE Field

В ходе реализации проекта были решены задачи по созданию единой интегрированной системы сбора, передачи, контроля качества, хранения данных и оперативного анализа всего спектра информации по модели ограничений.

3 декабря 2018 года группа компаний ITPS сообщила, что совместно с и ПАО «ЛУКОЙЛ» завершили проект, по результатам которого были разработаны и внедрены в эксплуатацию автоматизированная система управления процессами интегрированного моделирования (АСУПИМ) и автоматизированная система управления моделью ограничений (АСУМО) на базе отечественной цифровой платформы AVIST Oil&Gas, упомянутые системы образуют единую концепцию LIFE (LUKOIL Intelligent Functional Environment) Field

Основу концепции LIFE-Field составляет комплексная система управления операционной деятельностью, охватывающая все основные элементы управления производством, описывающая их взаимосвязь, инструменты управления, а также количественные и качественные требования к производственному и управленческому персоналу компании. В основе инструментальной базы лежит использование современных интеллектуальных технологий как непосредственно в процессе добычи, так и в обеспечивающих процессах моделирования, оптимизации, прогнозирования и планирования производства. Для достижения планируемого эффекта от реализации проекта LIFE-Field потребовалось на качественно новом уровне выстроить процессы интерфейсов между структурными подразделениями, создать условия, позволяющие специалистам разных подразделений эффективно взаимодействовать между собой и принимать решения с использованием информации, поступающей в режиме реального времени.

В качестве пилотных были определены три площадки: месторождения Каракудук в Казахстане, Хаузак-Шады и Гиссар в Узбекистане, а также иракское месторождение Западная Курна-2.

В качестве первоочередных, дающих наибольший технологический и экономический эффект, были выделены три решения:

Основу концепции LIFE-Field составляет комплексная система управления операционной деятельностью, охватывающая все основные элементы управления производством, описывающая их взаимосвязь, инструменты управления, а также количественные и качественные требования к производственному и управленческому персоналу компании. В основе инструментальной базы лежит использование современных интеллектуальных технологий как непосредственно в процессе добычи, так и в обеспечивающих процессах моделирования, оптимизации, прогнозирования и планирования производства. Для достижения планируемого эффекта от реализации проекта LIFE-Field потребовалось на качественно новом уровне выстроить процессы интерфейсов между структурными подразделениями, создать условия, позволяющие специалистам разных подразделений эффективно взаимодействовать между собой и принимать решения с использованием информации, поступающей в режиме реального времени.

В качестве пилотных были определены три площадки: месторождения Каракудук в Казахстане, Хаузак-Шады и Гиссар в Узбекистане, а также иракское месторождение Западная Курна-2.

В качестве первоочередных, дающих наибольший технологический и экономический эффект, были выделены три решения:

1

Управление производством на основе модели ограничений

2

Интегрированное моделирование

3

Интегрированное планирование

1. Управление моделью ограничений

LIFE-Field

На пилотной площадке проекта LIFE-Field — месторождении Западная Курна-2 — разработана и внедрена методология управления моделью ограничений. Данный подход предусматривает анализ производственных систем по цепочке добавленной стоимости от пласта до потребителя. Системы состоят из следующих узлов ограничений: пласт, скважина, система сбора, завод (система подготовки), экспорт, маркетинг и сбыт.

Разработанный процесс «Управление моделью ограничений» предусматривает оценку на регулярной основе операционного и максимального потенциала узлов.

Оцененные потенциалы отражают реальную и проектную производительность узлов объектов и рассчитываются с учетом внутренних, внешних ограничений и взаимовлияния узлов.

Разработанный процесс «Управление моделью ограничений» предусматривает оценку на регулярной основе операционного и максимального потенциала узлов.

Оцененные потенциалы отражают реальную и проектную производительность узлов объектов и рассчитываются с учетом внутренних, внешних ограничений и взаимовлияния узлов.

Согласно методологии, наименьшее значение из оцененных максимальных потенциалов узлов определяет установленную существующую мощность производственной системы актива. Это потенциально возможный уровень добычи, который достижим за счет поддержания технического состояния оборудования на уровне паспортных характеристик. От этого уровня добычи, а не от планового, оцениваются и анализируются недоборы нефти и газа. Недоборы классифицируются по причинам и соотносятся с конкретным узлом ограничений.

Рассчитанные значения потенциалов и недоборов ежедневно отражаются на статической диаграмме ограничений, которая наглядно демонстрирует текущую операционную эффективность и узкие места производственной цепочки.

Рассчитанные значения потенциалов и недоборов ежедневно отражаются на статической диаграмме ограничений, которая наглядно демонстрирует текущую операционную эффективность и узкие места производственной цепочки.

2. Интегрированное моделирование

LIFE-Field

Интегрированное моделирование — одно из наиболее важных решений проекта LIFE-Field, внедренных и успешно работающих в компании. Цель данного инструмента — совершенствование процесса принятия управленческих решений на оперативном и корпоративном уровнях за счет повышения точности и оперативности расчетов потенциалов системы добычи, сбора, транспорта нефти и газа.

На текущем этапе разработанное решение позволяет:

-осуществлять мониторинг работы скважин и технологических объектов, а в случае необходимости выполнять виртуальные замеры дебитов скважин;

-выполнять расчеты потенциалов и возможностей всей производственной цепочки;

-прогнозировать уровни добычи по скважинам и по месторождению в целом;

-формировать технологические режимы работы скважин добывающего и нагнетательного фонда;

-выполнять ежедневную оптимизацию добычи и режимов работы оборудования.

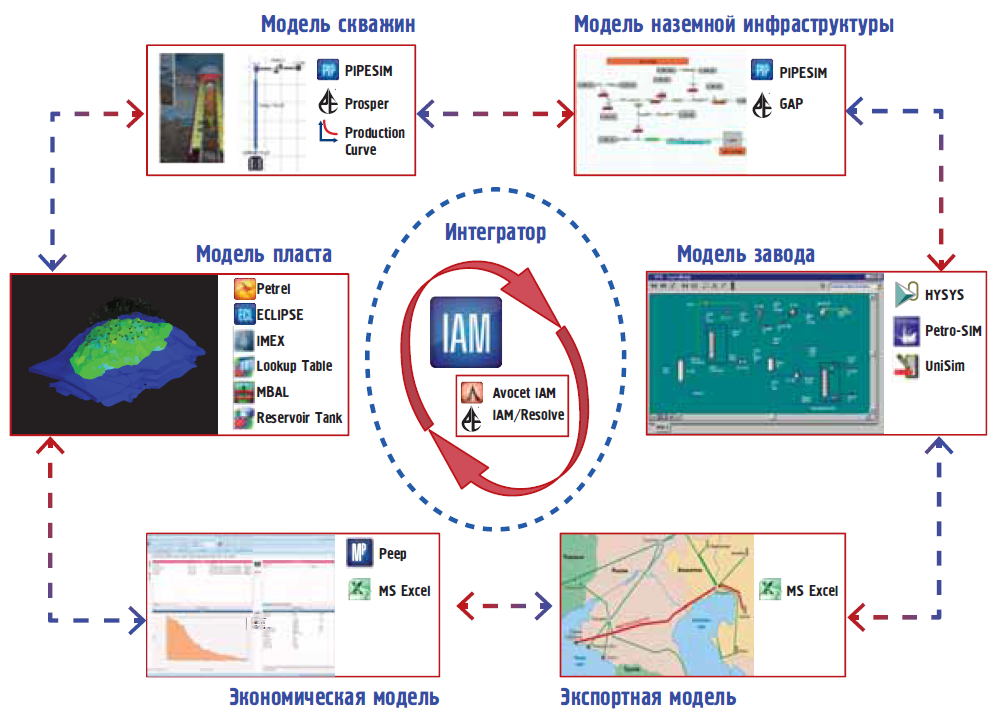

Модель обеспечивает интеграцию и учет взаимного влияния составляющих ее элементов: пласт или группа пластов (объекты разработки), добывающие и нагнетательные скважины, система сбора, транспортировки и поддержания пластового давления (ППД), система подготовки и переработки, система поставки потребителям/экспортный объем, финансово-экономическая эффективность/показатели (рис.4).

-осуществлять мониторинг работы скважин и технологических объектов, а в случае необходимости выполнять виртуальные замеры дебитов скважин;

-выполнять расчеты потенциалов и возможностей всей производственной цепочки;

-прогнозировать уровни добычи по скважинам и по месторождению в целом;

-формировать технологические режимы работы скважин добывающего и нагнетательного фонда;

-выполнять ежедневную оптимизацию добычи и режимов работы оборудования.

Модель обеспечивает интеграцию и учет взаимного влияния составляющих ее элементов: пласт или группа пластов (объекты разработки), добывающие и нагнетательные скважины, система сбора, транспортировки и поддержания пластового давления (ППД), система подготовки и переработки, система поставки потребителям/экспортный объем, финансово-экономическая эффективность/показатели (рис.4).

Рисунок 4 Единая компьютерная модель производственной цепочки нефтедобычи

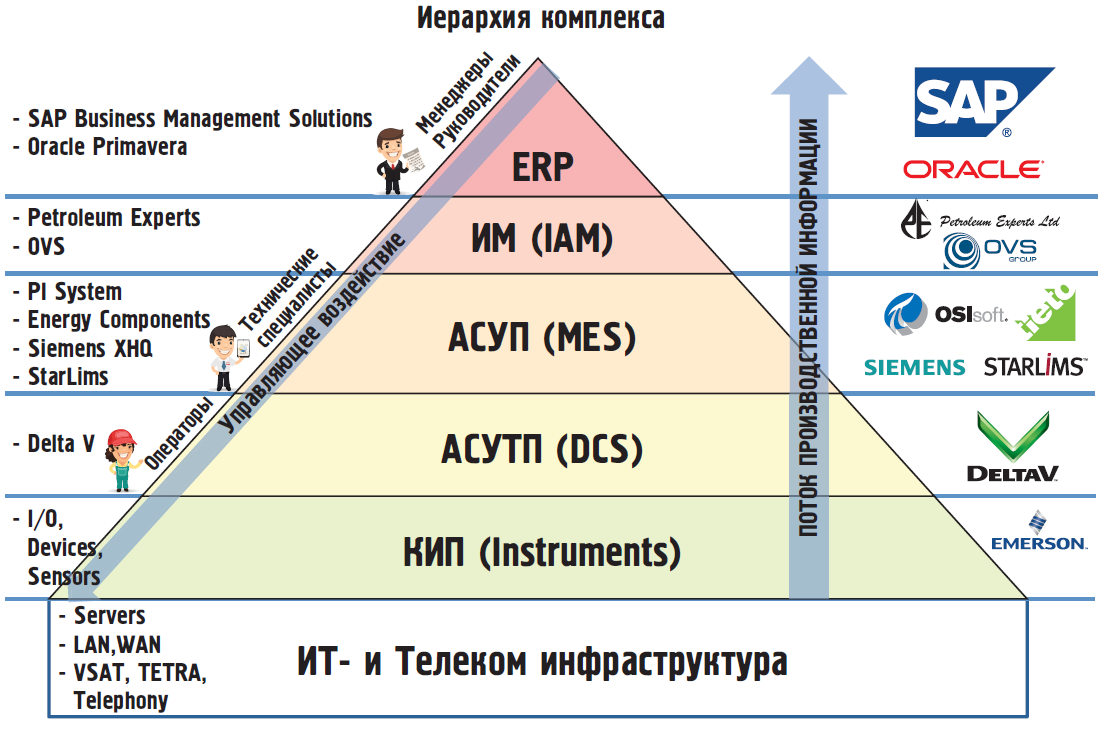

Рисунок 5 Иерархия комплекса

Для эффективной работы с интегрированной моделью и обеспечения возможностей принятия управленческих решений на всех уровнях управления производством была разработана ИТ- и бизнес-архитектура предприятия.

В основе архитектуры использованы современные средства автоматизации промысловых объектов, решения по управлению производством — уровень MES, а также инструменты корпоративного управления предприятием — ERP-система (рис.5).

Данный комплекс обеспечил сквозную интеграцию всех ИТ-систем поддержки производственных процессов.

В основе архитектуры использованы современные средства автоматизации промысловых объектов, решения по управлению производством — уровень MES, а также инструменты корпоративного управления предприятием — ERP-система (рис.5).

Данный комплекс обеспечил сквозную интеграцию всех ИТ-систем поддержки производственных процессов.

3. Интегрированное планирование

LIFE-Field

Особенность операционной деятельности нефтегазодобывающего предприятия заключается в совместной деятельности множества функциональных подразделений и сервисных организаций. Процесс интегрированного планирования обеспечивает ее балансировку и оптимизацию. Каждое мероприятие, планируемое и выполняемое на месторождении, оценивается в части трудоемкости работ, обеспеченности ресурсом, возможности совмещения работ на одних и тех же объектах.

На профиль добычи, рассчитанный на интегрированной модели, накладываются мероприятия, оцениваются недоборы углеводородов от планируемых мероприятий. Задача интегрированного планирования заключается в балансировании мероприятий таким образом, чтобы наилучшим образом распределить производственные ресурсы и реализовать наибольший потенциал добычи. Внедренный подход включает в себя все этапы планирования и контроля операционной деятельности. Анализируется влияние внутренних и внешних факторов на текущие и долгосрочные планы актива. Оцениваются риски невыполнения плановых заданий и формируются дополнительные мероприятия по их предупреждению.

ЛУКОЙЛ + Ростелеком

Внедрение технологии промышленного Интернета вещей (Industrial Internet of Things, IIoT) позволит нефтяникам оперативно контролировать работу оборудования на труднодоступных производственных объектах, а также дистанционно управлять им.

На Аспинском месторождении ЛУКОЙЛа реализован пилотный проект «умная скважина».

Пилотный проект, реализованный ЛУКОЙЛом, Ростелекомом и компанией Россма предусматривает дистанционный мониторинг и управление нефтегазовым оборудованием на скважине.

В центре управления создается цифровой дубль (двойник) скважины, который фиксирует заданные параметры объекта (давление, температуру, загазованность) и позволяет оператору управлять скважиной дистанционно.

При необходимости более точных измерений, количество параметров скважины или трубопровода можно увеличить.

Также можно выставить посекундную частоту сбора данных, чтобы управляющий персонал в любой момент мог увидеть, что происходит на объекте.

Для реализации проекта по цифровизации скважин используется полностью отечественное оборудование.

В качестве технологии передачи данных была выбрана LoRa, которая обеспечивает межмашинное взаимодействие (M2M) на расстояния до 15 км при минимальном потреблении электроэнергии.

Пилотный проект, реализованный ЛУКОЙЛом, Ростелекомом и компанией Россма предусматривает дистанционный мониторинг и управление нефтегазовым оборудованием на скважине.

В центре управления создается цифровой дубль (двойник) скважины, который фиксирует заданные параметры объекта (давление, температуру, загазованность) и позволяет оператору управлять скважиной дистанционно.

При необходимости более точных измерений, количество параметров скважины или трубопровода можно увеличить.

Также можно выставить посекундную частоту сбора данных, чтобы управляющий персонал в любой момент мог увидеть, что происходит на объекте.

Для реализации проекта по цифровизации скважин используется полностью отечественное оборудование.

В качестве технологии передачи данных была выбрана LoRa, которая обеспечивает межмашинное взаимодействие (M2M) на расстояния до 15 км при минимальном потреблении электроэнергии.

Газпром нефть

«ЭРА» (электронная разработка активов) — стратегия развития цифровых проектов «Газпром нефти» в сфере разведки и добычи, которая охватывает все основные направления деятельности: геологоразведку, геологию, бурение, разработку, добычу, обустройство месторождений.

Ее реализация началась в 2012 году, а в 2014 году она была включена в Технологическую стратегию «Газпром нефти» и является одним из ключевых ее направлений. В 2018 году стратегия была актуализирована для соответствия новым производственным и бизнес-задачам дочерних обществ «Газпром нефти». На текущий момент в работе находится около 40 проектов, входящих в «ЭРА».

«ЭРА: ИСКРА» — «Интегрированная система концептуального развития активов», которая является частью концепции будущего интеллектуального месторождения в части концептуального проектирования и инжиниринга. Программа входит в семейство электронных продуктов «ЭРА».

В 2012 году в компании «Газпром нефть» была предложена корпоративная программа «Электронная разработка активов: Геология, Разработка, Анализ и Добыча» (ЭРА: ГРАД)

На момент принятия решения о создании платформы «ЭРА: ГРАД» в компании использовались такие интегрированные программные продукты:

«ЭРА: ИСКРА» — «Интегрированная система концептуального развития активов», которая является частью концепции будущего интеллектуального месторождения в части концептуального проектирования и инжиниринга. Программа входит в семейство электронных продуктов «ЭРА».

В 2012 году в компании «Газпром нефть» была предложена корпоративная программа «Электронная разработка активов: Геология, Разработка, Анализ и Добыча» (ЭРА: ГРАД)

На момент принятия решения о создании платформы «ЭРА: ГРАД» в компании использовались такие интегрированные программные продукты:

- 1Schlumberger Petrel (программная платформа для разведки и добычи нефти, позволяющая интерпретировать сейсмические данные, выполнять корреляцию скважин, строить модели коллекторов, визуализировать результаты моделирования коллекторов, рассчитывать объемы, составлять карты и разрабатывать стратегии разработки для максимизации эксплуатации коллекторов)

- 2RFD tNavigator (интерактивный пакет для гидродинамического моделирования пласта)

- 3NGT-Smart (экспертно-аналитический программный комплекс для поддержки принятия решений в процессах управления и мониторинга разработки нефтегазовых месторождений)

Главной целью стратегии «ЭРА» является создание единой экосистемы, включающей в себя цифровизацию всех этапов от геологического исследования до конечного сбыта.

Рисунок 6 Концепция цифровой экосистемы «Газпром нефть»

Центр управления эффективностью (ЦУЭ)

ГПН

В 2017 году Газпром нефть приступила к созданию интегрированной цифровой платформы, охватывающей всю цепочку создания стоимости, от добычи до реализации нефтепродуктов конечному потребителю.

Стартовая точка процесса — открытие Центра управления эффективностью (ЦУЭ). В режиме реального времени 250 тыс. датчиков и десятки систем транслируют информацию в ЦУЭ со всех активов компании, входящих в периметр блока логистики, переработки и сбыта. В непрерывном режиме ЦУЭ обрабатывает данные, поступающие с контрольно-измерительных приборов и датчиков систем автоматизированного мониторинга производственных процессов, охватывая 90% технологических параметров и материальных потоков. Мониторинг и анализ качества и количества углеводородного сырья и готовой продукции на каждом этапе цепочки добавленной стоимости позволяет определять источники возможных отклонений.

Единое телекоммуникационное пространство (ЕТП)

ГПН

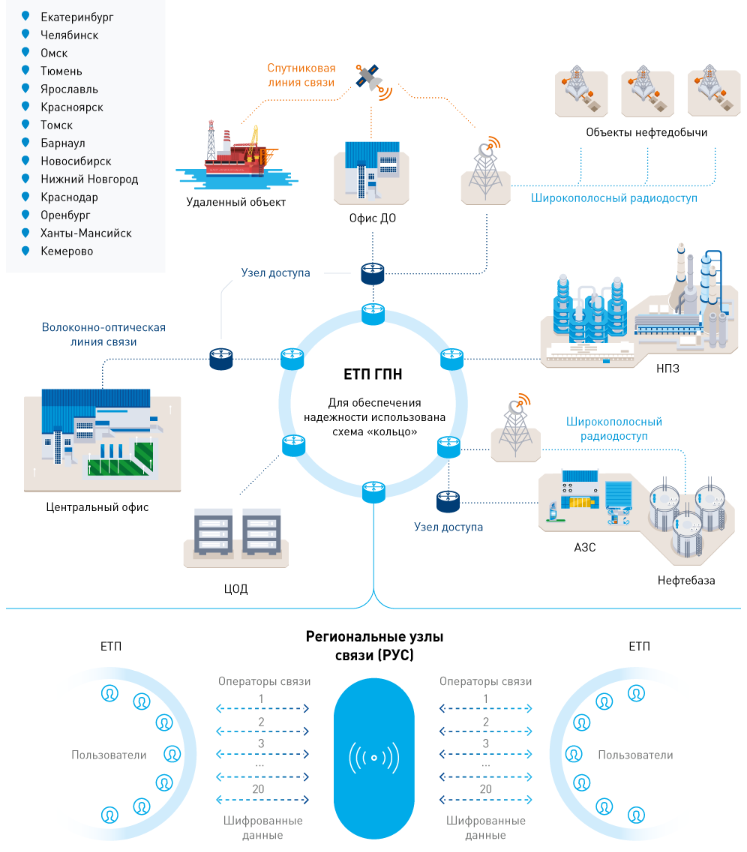

Построение Единого телекоммуникационного пространства (рис. 7) было начато в 2015 года.

Для создания инфраструктуры была спроектирована и построена собственная опорная сеть «Газпром нефти» — территориально распределенное ядро из 16 зарезервированных региональных узлов в ключевых городах присутствия бизнеса «Газпром нефти». Собраны магистральные каналы между узлами связи.

Рисунок 7 Единое телекоммуникационное пространство

Архитектура сети построена по модели «кольцо», что позволяет (в отличие от модели «звезда») существенно повысить надежность решения: связь обеспечивается не только при отключении основного или резервного канала, идущего к региональному узлу, но и самого узла или даже нескольких — за счет переключения трафика на другой маршрут.

Все работы по созданию IT—инфраструктуры успешно завершились в 2017 году, после чего на собственную опорную сеть начат перевод каналов корпоративной сети передачи данных «Газпром нефти» и мультисервисной сети связи АЗС.

Создание ЕТП позволило объединить все каналы связи и передачи информации, обеспечивая более 100 организаций, входящих в группу компаний, качественными телекоммуникационными услугами, включая передачу данных, интернет, телефонию и другие.

Главной задачей оператора Единого телекоммуникационного пространства «Газпром нефти» является построение единого оператора связи для блока разведки и добычи (БРД).

Все работы по созданию IT—инфраструктуры успешно завершились в 2017 году, после чего на собственную опорную сеть начат перевод каналов корпоративной сети передачи данных «Газпром нефти» и мультисервисной сети связи АЗС.

Создание ЕТП позволило объединить все каналы связи и передачи информации, обеспечивая более 100 организаций, входящих в группу компаний, качественными телекоммуникационными услугами, включая передачу данных, интернет, телефонию и другие.

Главной задачей оператора Единого телекоммуникационного пространства «Газпром нефти» является построение единого оператора связи для блока разведки и добычи (БРД).

Проект «Когнитивный геолог» (совместно с IBM Research)

ГПН

Проект предполагает создание самообучающейся модели геологического объекта, которая будет математически обрабатывать исходную информацию и выдавать конечный результат, оценивать вероятность правильности ответов и выдавать рекомендации о необходимости проведения дополнительных исследований для повышения уверенности в успехе.

За счет этого время, необходимое на интерпретацию геологических данных, предполагается сократить примерно в шесть раз. То, на что людям нужен год, машина будет делать за два месяца, при этом извлекая на 30% больше полезной информации из того же изначального объема данных.

Вместе с партнерами из IBM Research специалисты «Газпром нефти» уже приступили к созданию интеллектуального озера данных, куда будет стекаться геологическая информация, полученная в ходе различных исследований в разных регионах, на разных месторождениях, систематизироваться, классифицироваться, каталогизироваться, причем в неизменном виде, чтобы не разрушались неявные сегодня взаимосвязи, которые впоследствии искусственный интеллект может найти и применить в своих вычислениях.

За счет этого время, необходимое на интерпретацию геологических данных, предполагается сократить примерно в шесть раз. То, на что людям нужен год, машина будет делать за два месяца, при этом извлекая на 30% больше полезной информации из того же изначального объема данных.

Вместе с партнерами из IBM Research специалисты «Газпром нефти» уже приступили к созданию интеллектуального озера данных, куда будет стекаться геологическая информация, полученная в ходе различных исследований в разных регионах, на разных месторождениях, систематизироваться, классифицироваться, каталогизироваться, причем в неизменном виде, чтобы не разрушались неявные сегодня взаимосвязи, которые впоследствии искусственный интеллект может найти и применить в своих вычислениях.

Система GeoMate (30.05.2018)

В целях постоянного обновления и уточнения модели пласта, а также аккумулирования и анализа геологической и промысловой информации используется собственная разработка — система GeoMate. В настоящий момент в этой системе аккумулирована информация о всех скважинах ГПН.

Также эта система используется в совместной разработке ПО с компанией Яндекс Терра.

30 мая 2018 года Научно-Технический Центр (НТЦ) «Газпром нефти» и Яндекс Терра (ООО «Сейсмотек») завершили двухлетнюю программу тестирования комплекса отечественного программного обеспечения для обработки и интерпретации сейсморазведочных данных.

Цифровая рекомендательная система «iChart Design ГИС»

18 декабря 2018

Используется для повышения эффективности планирования комплекса геофизических исследований скважин (ГИС). Разработана специалистами Научно-Технического Центра «Газпром нефти» и Информационно-технологической сервисной компании (ИТСК). Она состоит из обновляемой базы данных геофизических приборов и алгоритма выбора комплекса исследований. Система учитывает данные о целевом назначении конкретной скважины и геолого-технологических условиях, в которых будут проводиться исследования, а по результатам предлагает пользователю оптимальный комплекс ГИС.

«iChart Design ГИС» будет развиваться на основе технологий машинного обучения, собирая массив данных из запросов пользователей и накапливая опыт. В перспективе планирование комплекса ГИС будет полностью автоматизировано.

В целях постоянного обновления и уточнения модели пласта, а также аккумулирования и анализа геологической и промысловой информации используется собственная разработка — система GeoMate. В настоящий момент в этой системе аккумулирована информация о всех скважинах ГПН.

Также эта система используется в совместной разработке ПО с компанией Яндекс Терра.

30 мая 2018 года Научно-Технический Центр (НТЦ) «Газпром нефти» и Яндекс Терра (ООО «Сейсмотек») завершили двухлетнюю программу тестирования комплекса отечественного программного обеспечения для обработки и интерпретации сейсморазведочных данных.

Цифровая рекомендательная система «iChart Design ГИС»

18 декабря 2018

Используется для повышения эффективности планирования комплекса геофизических исследований скважин (ГИС). Разработана специалистами Научно-Технического Центра «Газпром нефти» и Информационно-технологической сервисной компании (ИТСК). Она состоит из обновляемой базы данных геофизических приборов и алгоритма выбора комплекса исследований. Система учитывает данные о целевом назначении конкретной скважины и геолого-технологических условиях, в которых будут проводиться исследования, а по результатам предлагает пользователю оптимальный комплекс ГИС.

«iChart Design ГИС» будет развиваться на основе технологий машинного обучения, собирая массив данных из запросов пользователей и накапливая опыт. В перспективе планирование комплекса ГИС будет полностью автоматизировано.

Проект «Когнитивный инжиниринг»

ГПН

Для эффективного управления стоимостью проектов в ПАО «Газпром нефть» применяются современные методы стоимостного инжиниринга, т.е. управление инвестициями в инфраструктуру для достижения максимального производственного эффекта с минимальными затратами.

По расчетам, более 80 % инвестиционной программы компании в области разведки и добычи при использовании инструментов стоимостного инжиниринга может быть спрогнозировано с высокой точностью, от этого зависит принятие решений по реализации крупных проектов. По оценкам, внедрение технологий машинного обучения позволит увеличить этот показатель до 90 %.

Центр управления бурением «ГеоНавигатор» (ЦУБ)

ГПН

На площадке Научно-технического центра «Газпром нефти» функционирует Центр управления бурением «ГеоНавигатор» (ЦУБ), в котором круглосуточно ведется контроль за бурением наиболее сложных скважин.

Предпосылкой к созданию Центра управления бурением «ГеоНавигатор» стал значительный рост объемов бурения высокотехнологичных скважин (горизонтальных, многоствольных, многозабойных), связанный с полномасштабным вовлечением в разработку трудноизвлекаемых запасов, началом освоения новых крупных месторождений в Арктике и в Восточной Сибири.

Информация с датчиков, расположенных на буровой, в том числе на буровом инструменте, поступает в центр в режиме реального времени, где обрабатывается кросс-функциональной командой инженеров. С учетом обновляющейся информации о свойствах пласта и данных о технологических параметрах бурения, специалисты ЦУБ оперативно принимают решения о корректировке режимов бурения, траектории строительства скважины и о других изменениях в проекте.

Предпосылкой к созданию Центра управления бурением «ГеоНавигатор» стал значительный рост объемов бурения высокотехнологичных скважин (горизонтальных, многоствольных, многозабойных), связанный с полномасштабным вовлечением в разработку трудноизвлекаемых запасов, началом освоения новых крупных месторождений в Арктике и в Восточной Сибири.

Информация с датчиков, расположенных на буровой, в том числе на буровом инструменте, поступает в центр в режиме реального времени, где обрабатывается кросс-функциональной командой инженеров. С учетом обновляющейся информации о свойствах пласта и данных о технологических параметрах бурения, специалисты ЦУБ оперативно принимают решения о корректировке режимов бурения, траектории строительства скважины и о других изменениях в проекте.

Проект «Цифровое бурение» (Умное бурение)

1 апреля 2019

Научно-Технический Центр «Газпром нефти» разработал первую в отрасли самообучающуюся программу для оптимизации затрат при строительстве сложных горизонтальных скважин. Инновационная технология помогает инженерам компании в режиме реального времени по косвенным параметрам уточнять геологию пласта и, при необходимости, принимать решение о корректировке траектории бурения.

При строительстве скважин необходимо следить за траекторией бурения для того, чтобы все время оставаться в границах нефтяного пласта. Для этого используют датчики, передающие информацию об окружающей породе с бурового оборудования.

Программа использует машинное обучение, чтобы оперативно анализировать параметры, поступающие непосредственно с бурового оборудования — уровень вибрации, скорость бурения и вращения ротора, нагрузку на долото. Эти показатели изменяются в зависимости от характеристик пласта, позволяя оперативно определять состав породы, не дожидаясь поступления данных с датчиков на самом буровом инструменте. Такой подход помогает оперативно управлять бурением в случаях, когда проектное расположение пласта отличается от фактического.

Программа сама обучается во время работы, прогноз состава окружающей породы становится точнее с каждым пробуренным метром. Технологию можно адаптировать для работы на разных месторождениях.

Практическое применение

Цифровое бурение при строительстве эксплуатационных скважин начала применять «Газпромнефть-Ноябрьскнефтегаз». Уникальный для российской нефтедобычи проект реализуется совместно с Научно-Техническим Центром «Газпром нефти» (НТЦ) и буровой компанией Asia Drilling на Вынгаяхинском месторождении в Ямало-Ненецком автономном округе.

Полностью в автоматизированном режиме ведется управление процессом бурения, спуск и подъем оборудования, мониторинг работы инструмента.

Цифровая буровая осуществляет мониторинг и анализ данных телеметрии в забое, самостоятельно регулирует нагрузку на долото, крутящий момент, подачу жидкости и другие параметры.

1 апреля 2019

Научно-Технический Центр «Газпром нефти» разработал первую в отрасли самообучающуюся программу для оптимизации затрат при строительстве сложных горизонтальных скважин. Инновационная технология помогает инженерам компании в режиме реального времени по косвенным параметрам уточнять геологию пласта и, при необходимости, принимать решение о корректировке траектории бурения.

При строительстве скважин необходимо следить за траекторией бурения для того, чтобы все время оставаться в границах нефтяного пласта. Для этого используют датчики, передающие информацию об окружающей породе с бурового оборудования.

Программа использует машинное обучение, чтобы оперативно анализировать параметры, поступающие непосредственно с бурового оборудования — уровень вибрации, скорость бурения и вращения ротора, нагрузку на долото. Эти показатели изменяются в зависимости от характеристик пласта, позволяя оперативно определять состав породы, не дожидаясь поступления данных с датчиков на самом буровом инструменте. Такой подход помогает оперативно управлять бурением в случаях, когда проектное расположение пласта отличается от фактического.

Программа сама обучается во время работы, прогноз состава окружающей породы становится точнее с каждым пробуренным метром. Технологию можно адаптировать для работы на разных месторождениях.

Практическое применение

Цифровое бурение при строительстве эксплуатационных скважин начала применять «Газпромнефть-Ноябрьскнефтегаз». Уникальный для российской нефтедобычи проект реализуется совместно с Научно-Техническим Центром «Газпром нефти» (НТЦ) и буровой компанией Asia Drilling на Вынгаяхинском месторождении в Ямало-Ненецком автономном округе.

Полностью в автоматизированном режиме ведется управление процессом бурения, спуск и подъем оборудования, мониторинг работы инструмента.

Цифровая буровая осуществляет мониторинг и анализ данных телеметрии в забое, самостоятельно регулирует нагрузку на долото, крутящий момент, подачу жидкости и другие параметры.

Программа «Актив будущего» + Центр управления добычей (ЦУД)

ГПН

Программа «Актив будущего» направлена на цифровую трансформацию добычи и обеспечение роста эффективности активов блока разведки и добычи за счет перехода к концепции управления на основе определения их потенциала и максимизации ценности применения цифровых решений и предиктивной аналитики.

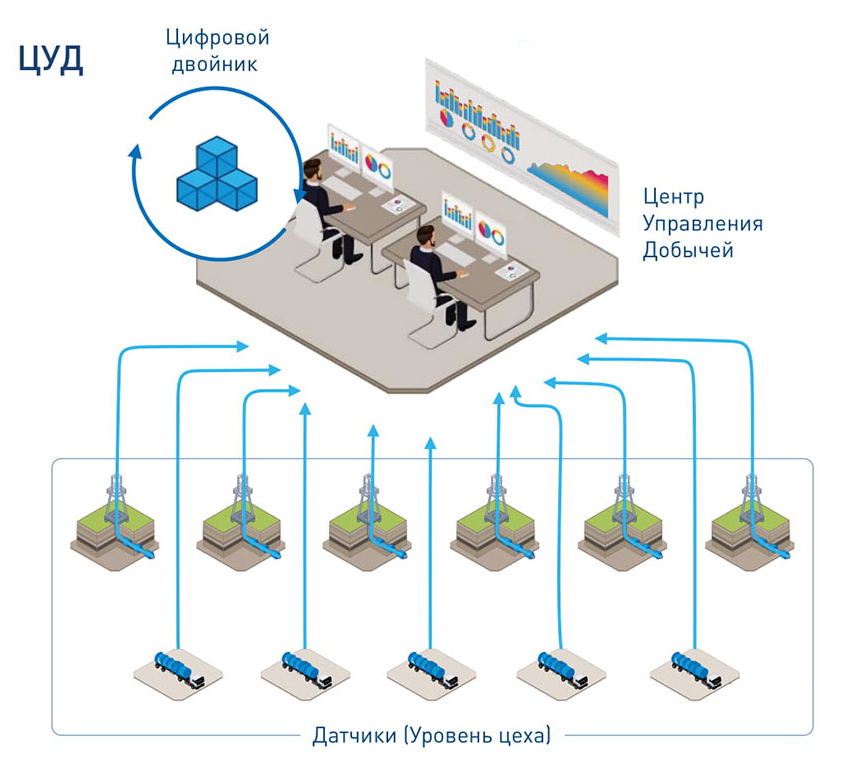

Первым этапом внедрения программы «Актив будущего» стало создание на базе «Газпромнефть-Хантоса» Центра управления добычей (ЦУД)

Первым этапом внедрения программы «Актив будущего» стало создание на базе «Газпромнефть-Хантоса» Центра управления добычей (ЦУД)

Проект «Цифровой двойник месторождения»

Главной задачей проекта, во-первых, является быстрый поиск аналогов месторождения на основе машинного обучения, во-вторых, извлечение из базы данных компании необходимые распределения параметров на основе функции подобия. Разрабатывается в партнерстве с Томским политехническим университетом, компанией «ЭКО-Томск» и IBM.

Ввиду нехватки полной информации об объекте применяется метод подбора аналога. Особенно это касается месторождений категории «Greenfield» (*новое месторождение, объемы добычи растут), данных на таких месторождениях особенно мало, они обрывочны, поэтому задача разведки сначала сводится к вопросу: а что здесь может быть? Какие могут быть амплитуды температур, уровни давления, диапазоны фильтрационных свойств пласта и другие параметры? Поэтому компания вынуждена искать аналогии, суммируя полученные данные с других участков и скважин.

Главной задачей проекта, во-первых, является быстрый поиск аналогов месторождения на основе машинного обучения, во-вторых, извлечение из базы данных компании необходимые распределения параметров на основе функции подобия. Разрабатывается в партнерстве с Томским политехническим университетом, компанией «ЭКО-Томск» и IBM.

Ввиду нехватки полной информации об объекте применяется метод подбора аналога. Особенно это касается месторождений категории «Greenfield» (*новое месторождение, объемы добычи растут), данных на таких месторождениях особенно мало, они обрывочны, поэтому задача разведки сначала сводится к вопросу: а что здесь может быть? Какие могут быть амплитуды температур, уровни давления, диапазоны фильтрационных свойств пласта и другие параметры? Поэтому компания вынуждена искать аналогии, суммируя полученные данные с других участков и скважин.

Центр управления добычей (ЦУД)

ГПН

17 декабря 2018 года В Центре управления добычей «Газпромнефть-Хантоса» запущены цифровые модули, отвечающие за процессы нефтедобычи, оптимальную загрузку скважин и поддержание пластового давления.

Новые программные продукты являются ключевыми элементами цифрового двойника южной лицензионной территории Приобского месторождения. Интегрированная цифровая платформа позволяет отслеживать все параметры работы оборудования и определять оптимальные режимы его загрузки. (рис.8)

Рисунок 8 Схема взаимодействия элементов ЦУД

Цифровой модуль «Добыча»

Собирает, систематизирует и анализирует данные, получаемые с 2 500 скважин предприятия. Программа оценивает параметры их работы, выявляет отклонения от плановых показателей и прогнозирует суточную добычу по каждой скважине, а также обеспечивает контроль за погружным оборудованием. Результаты анализа массивов данных позволяют системе предлагать оптимальные сценари и загрузки оборудования для исключения непроизводственных потерь и максимизации эффективности нефтедобычи.

Собирает информацию с насосного оборудования водозаборных скважин и кустовых насосных станций. Программа контролирует режим работы нагнетательного фонда и водоводов, определяет источники ограничений в инфраструктуре и моделирует объемы закачки с учетом возможных изменений в системе.

В ближайшей перспективе для повышения эффективности управления активами к существующим цифровым решениям будут добавлены модули, отвечающие за функционирование трубопроводной системы, площадных объектов и энергетического комплекса. Консолидация всех программных продуктов позволит ЦУДу быстро и качественно обрабатывать огромные массивы данных, централизованно и максимально качественно управлять производством — от работы скважин до сдачи товарной нефти.

Собирает, систематизирует и анализирует данные, получаемые с 2 500 скважин предприятия. Программа оценивает параметры их работы, выявляет отклонения от плановых показателей и прогнозирует суточную добычу по каждой скважине, а также обеспечивает контроль за погружным оборудованием. Результаты анализа массивов данных позволяют системе предлагать оптимальные сценари и загрузки оборудования для исключения непроизводственных потерь и максимизации эффективности нефтедобычи.

Собирает информацию с насосного оборудования водозаборных скважин и кустовых насосных станций. Программа контролирует режим работы нагнетательного фонда и водоводов, определяет источники ограничений в инфраструктуре и моделирует объемы закачки с учетом возможных изменений в системе.

В ближайшей перспективе для повышения эффективности управления активами к существующим цифровым решениям будут добавлены модули, отвечающие за функционирование трубопроводной системы, площадных объектов и энергетического комплекса. Консолидация всех программных продуктов позволит ЦУДу быстро и качественно обрабатывать огромные массивы данных, централизованно и максимально качественно управлять производством — от работы скважин до сдачи товарной нефти.

Центр управления производством (ЦУП)

7 июня 2019

«Газпром нефть» создаст первый в отрасли Центр управления производством для собственных нефтеперерабатывающих заводов. Главная задача — максимально точное исполнение производственного плана, а также наиболее эффективное использование всех ресурсов, необходимых для производства продукции. Будущий Центр обеспечит переход от управления отдельными установками и комплексами к предиктивному управлению технологическими цепочками. Внедрение решений для формирования нового центра и трансформацию процесса управления производством «Газпром нефть» будет вести вместе с Yokogawa Electric Corporation (Япония).

Эффективная работа центра управления производством в целом и кросс-функциональной команды в его составе в частности подразумевает наличие целого ряда IT-инструментов, объединенных в одну информационную среду. И здесь понадобятся не только дополнительная автоматизация технологических установок, максимальное оснащение оборудования контрольно-измерительными приборами (КИП), но и инструменты Индустрии 4.0 — хранение и обработка больших данных, искусственный интеллект, промышленный интернет вещей.

Благодаря внедрению точных математических моделей всех технологических установок и комплексов НПЗ — цифровых двойников — Центр управления производством сможет обеспечить прогнозирование и проактивное устранение возможных отклонений от оптимального режима производства и интегрированного плана. В 2020 году пилотный проект будет реализован на Омском НПЗ, а в 2021 году — на Московском.

Благодаря внедрению точных математических моделей всех технологических установок и комплексов НПЗ — цифровых двойников — Центр управления производством сможет обеспечить прогнозирование и проактивное устранение возможных отклонений от оптимального режима производства и интегрированного плана. В 2020 году пилотный проект будет реализован на Омском НПЗ, а в 2021 году — на Московском.

Industrial Internet Of Things

17 июня 2018

Дочерние общества «Газпром нефть» – ИТСК и Ноябрьскнефтегазсвязь – подписали соглашение с компанией ЭР-Телеком Холдинг о сотрудничестве в сфере развития цифровых сервисов на нефтепромыслах.

Одним из направлений сотрудничества станет разработка совместных решений в области промышленного интернета вещей (iot) на базе сетей LoRaWAN.

Главной задачей является сбор и предоставление дополнительных массивов данных с объектов на нефтепромыслах в центры управления производством Газпром нефти.

Главной задачей является сбор и предоставление дополнительных массивов данных с объектов на нефтепромыслах в центры управления производством Газпром нефти.

Проект «Цифровой завод»

25 мая 2018

«Газпром нефть» и компания «Цифра» заключили соглашение о сотрудничестве при реализации проекта «Цифровой завод».

«Цифровой завод» является частью проекта «Газпром нефти» по созданию первой в России цифровой платформы для управления логистикой, производством и сбытом нефтепродуктов.

«Цифровой завод» является частью проекта «Газпром нефти» по созданию первой в России цифровой платформы для управления логистикой, производством и сбытом нефтепродуктов.

Пилотный «Цифровой завод» будет реализован на базе предприятий «Газпромнефть — Битумные материалы». Планируется создание ядра IT-платформы, внедрение интеллектуальных систем контроля передвижения сырья и материалов, а также передовых программных комплексов для оптимизации расчетов экономического и материального расчета баланса предприятия. После получения оцифрованных технологических данных предполагается переход ко второму этапу — созданию системы «цифровых двойников» производственной инфраструктуры для контроля надежности и технологических режимов работы оборудования.

Использование «озер данных» и «шин данных», позволит в онлайн-режиме интегрировать, хранить и обрабатывать информацию, предоставляя специалистам «Газпром нефти» возможность оперативно видеть изменения ключевых производственных параметров и эффективно управлять ими.

Использование «озер данных» и «шин данных», позволит в онлайн-режиме интегрировать, хранить и обрабатывать информацию, предоставляя специалистам «Газпром нефти» возможность оперативно видеть изменения ключевых производственных параметров и эффективно управлять ими.

Проект «Цифровой ТЗК» (Топливозаправочный комплекс)

ГПН

При сотрудничестве с S7 Airlines и «Альфа-Банком» была протестирована система учета топлива при заправке самолетов на Blockchain. Blockchain позволил нам переложить всю историю взаимодействия с авиакомпаниями и банками на стандартный смарт-контракт:

Авиакомпания заказывает топливо, формируя смарт-контракт. В нем регламентировано, что на основании заявки в определенное время необходимо отгрузить в топливозаправщик определенный объем топлива, затем в точный срок отгрузить его в самолет. Далее командир воздушного судна принимает этот объем, и происходит перечисление средств в банке, тем самым выполняется Smart-контракт.

В настоящее время ведется работа по привлечению большего количества участников в процесс.

В настоящее время ведется работа по привлечению большего количества участников в процесс.